4月14日(水)、本日2社目の訪問取材は、磐田市高見台にある株式会社大光製作所さんです。

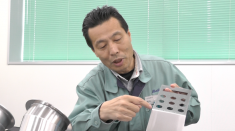

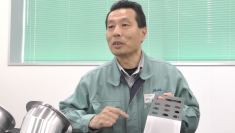

対応して頂いたのは、代表取締役の橋本正光さんです。

大光製作所さんは、今回の機械要素技術展には初出展です。(^^)

橋本社長、本日はよろしくお願い致します。

大光製作所さんの事業概要を教えてください。(^^)

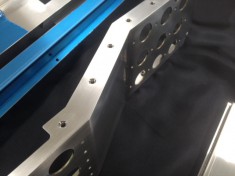

「アルミとSUSを中心とした、ハイテク産業向けの精密板金加工を手掛けております」(橋本社長)

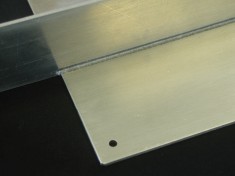

「1つ目は、アルミの溶接加工後の外観仕上げ品です。メッキの外観品ですので、

最終的にはアルミの目方向まで仕上げを行って綺麗に仕上げます。

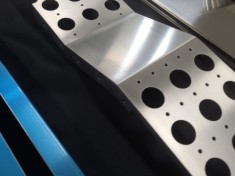

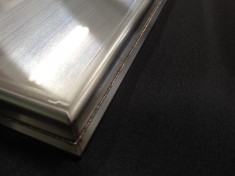

2つ目は、ステンレスの精密板金加工品で、機械装置のパネルになります。

溶接後も外観形状と同様に溶接部分が分からないところまで綺麗に仕上げることをしています。

このような精密板金加工品が弊社の特徴です」(橋本社長)

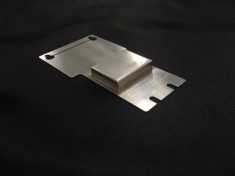

「3つ目は、レーザー溶接を用いた板金加工のサンプルも展示します。こちらの小さい製品(写真右)は、

コの字に曲がっている部分をレーザーで溶接しています。TIG溶接ではこの様な溶接は出来ません。

レーザー溶接ならではの技術ですね」(橋本社長)

「そうです。見た目で分かってしまうとダメなんですね。本当に一体の成形品の様に見せるのが、

この溶接と仕上げ加工のワザなのです。0.1~0.3mmの精度です」(橋本社長)

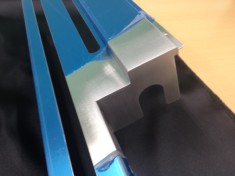

「こちらのステンレスの部品は、コの字に曲がった下の部分をレーザー溶接しています。

水密構造に対応する溶接品であり、歪みの少ない加工品です」(橋本社長)

工場内を見学させて頂きました。(^^)

写真:YAGレーザー溶接加工機による溶接の様子です。眼の安全のため防護メガネが必須です。(^^;

写真:こちらの複合加工機では、0.6mmの板厚のSUSをレーザーで切断加工しています。(^^)

大光製作所さんのアルミの溶接について教えてください。(^^)

「弊社にはアルミ溶接加工の有資格者が2名おります。JISZ3811という溶接技能者です。

有資格者でしかできない溶接品もございます」

「アルミは板金加工の中では、傷が付きやすいものですから、非常に難しいです。

特に溶接に関しては、鉄ほど簡単には行きません。すぐに割れが入ったり致します。

そういう意味では板金業界の中ではやりにくい材質です」(橋本社長)

「ですけど、アルミはリサイクルが出来ますし、軽量ですから、アルミ合金に至っては

固いですので、新幹線の車両などに使われてきており、非常に需要が高まっています。

弊社は30年前からアルミの板金加工に特化して現在に至っています」(橋本社長)

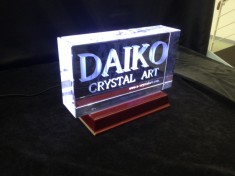

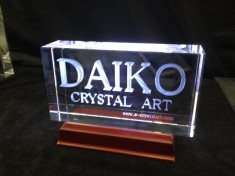

写真:クリスタルアート(左)と、内部彫刻用のレーザー加工機(右)。ちなみにドイツ製。(^^;;

この精密さはすごいですね!一体どうやってこんな風に出来るのでしょうか? (゚△゚;)?

「3次元データをコンピュータで作成しておき、そのデータの通りにレーザーで内部に

細かい点を打っていくのです。その集合体がこの様に見えるのです」(橋本社長)

内部彫刻加工の将来の可能性、貴社の目指すところはどういうところでしょうか?

「10年程前からレーザー加工の新しい可能性にも挑戦中です。

そのうちの1つが内部彫刻加工です。現在は『クリスタルアート』という製品名で

流通させていますが、産業機器向けの製品の開発も進めています。

内部彫刻加工は色々な分野で無限の可能性があると思っています」(橋本社長)

写真:ISO9001を取得しています。(レーザアート事業部を除く)

直接の取引先のある大手精密機械メーカーさんからは品質でAランクを貰っています。

橋本社長、最後に機械要素技術展に向けて一言お願いします。(^o^)

「ITやエレクトロニクス向けの精密板金加工を手掛けて今年で50年になります。

アルミ・SUSの精密板金加工技術で、車両業界他色々な方と繋がりたいですね」(橋本社長)

恒例の「展示会、頑張るゾ!」のポーズです。右が橋本社長、左が私小吹。

是非、静岡県ブースの大光製作所さんに足をお運びくださいね!(^o^)/~

精密板金加工、クリスタルアートは一見の価値がありますよ!!

企業記事