3月25日(水)、本日1社目の訪問取材は、

沼津市松長(JR片浜駅そば)にある株式会社ハイタックさんです。

主に対応して頂いたのは、製造部長の稲田英教さんです。

2013年から機械要素技術展の静岡県ブースに出展されていて、3年連続3回目の出展になります。

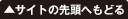

写真:製造部長の稲田英教さん。手にしているのは深孔加工のサンプル。

「取材は緊張しますね」と言いつつ、笑顔で応対して下さいました。(^^;

稲田さん、今年もよろしくお願いします。

ハイタックさんは、ここ数年で大きく変化したと伺っていますが・・・。

「以前はガンドリルマシンという機械を製造販売しておりましたが、

現在では深孔(ふかあな)加工を請け負い、深い孔を開ける技術そのものを

メインにシフトしました」(稲田英教さん)

左:深孔加工のサンプル。

中:10mmの直径の棒に、直径9mmの孔を開けている。肉厚はなんと0.5mmの薄さ!

右:小径の孔のサンプル。

ハイタックさんは、マシンも増設されましたね。

「はい。今年に入ってガンドリルマシンが4台増えて20台になりました。

これにより弊社の孔開け加工のバリエーションが非常に増えましたね。

マシン毎に得意技というか、特性があり、細い孔を開けるマシンや長い孔を開けるマシン、

さらにはトルクが2倍で医療に関する難削材に強いスピンドルも開発しました」(稲田英教さん)

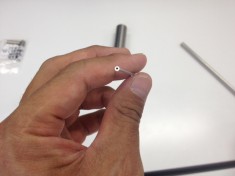

左:新たに開発したマシン。より安定回転をするため、難削材にも孔開けが可能。

中:先輩から後輩へ技術の伝承がされている。

右:こちらも新たに開発したマシン。1,500mmという長い孔が開けられる。

孔の精度について教えてください。

「直径0.5φの細い孔や、30φで1,500mmの孔も対応可能です。

公差(同芯度)に関しては、500mmで100分の1台まで行けますね。

内面の面粗度では、チャンピオンデータですが、Ra=0.023まで行きました」(稲田英教さん)

真っ直ぐに深い孔を開けられる、ということですね・・・!(^^)

「例えば、こちらの孔ですが、テーブルタイプというガンドリルマシンで開けたサンプルです。

全ての孔をワンパス(1回の加工)で開けています。

これだけ孔が近いと、金属の性質から言って開けた孔に引き寄せられるのですが、

弊社のマシンと加工技術で、それぞれの孔が繋がらずに真っ直ぐ開いています」(稲田英教さん)

写真:ホーニング加工マシン。2φ~30φまでホーニングが出来る。

小径のホーニング加工ができるのは珍しい。

ホーニング加工についても教えて頂けますか?

「弊社の特徴として精度の良い孔が加工できることが挙げられます。

ホーニング加工は元々の孔に倣う性質があるので、ホーニング加工にも有利なのです。

より精度の高い孔を求められるお客様の要望に対応できると考えています」(稲田英教さん)

佐藤さん、こちらは何でしょうか??

「『マシナブルセラミック』のテスト加工品ですね!

先週ホームページから問合せがあり、テスト加工してみたのです」(佐藤優幸さん)

『マシナブルセラミック』って、どんな性質があるのですか? (゚△゚;)?

「セラミック全般に言えることですが、金属よりも硬くて脆い性質があり、切削に弱いのです。

ですが、ピンゲージで触った感触がとても滑らか(写真中)です。孔の側面が綺麗だということです。

この材質に、小さくても真っ直ぐな孔が開けられ、しかも隣同士の孔に影響を受けずに加工できたのは

大変大きいと思います。実際は直径2φの孔を37か所も開けるのですが(笑)」(佐藤優幸さん)

写真:なんとなく得意気な表情の佐藤優幸さん(笑)。後ろは私小吹。

稲田さん、一口に深孔加工と言っても色々なバリエーションがあるのですねぇ・・!

「そうですね、特長を持ったマシンを開発できるところも弊社の強みですね。

弊社で開発したサーボスピンドルは5種類、小径・高速用では2種類。合計7種類のスピンドルを

開発しました。現在、もう1種類のスピンドルを開発中です。お客様からのフィードバックが

弊社の技術力向上の源になっています」(稲田英教さん)

最後に、展示会に向けて一言お願いします!(^^)

「細くて長い孔を高い精度で開けられる技術は、まだまだ認知度が低いと思います。

そういう課題をお持ちのお客様、まだこの技術を知らないお客様に少しでも多く出会い、

日本のモノづくり企業の発展に貢献したいと思います」(稲田英教さん)

深孔加工、ホーニング加工のことなら、株式会社ハイタックさんですよ~! (^o^)/

企業記事